-

2020-05-15

-

2019-08-20

-

2019-06-25

-

2013-04-17

-

2013-01-17

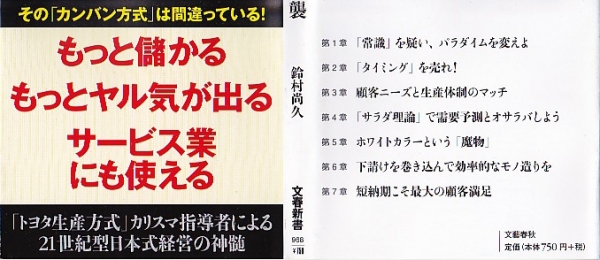

トヨタ生産方式の使い方

「トヨタ生産方式」の本来の使い方をトヨタ出身のコンサルタントが解説している本。世の中には「トヨタ生産方式」を間違った使い方をして、失敗している企業が多いと指摘する。

■真のカイゼンには常識を疑うことが大切

トヨタ生産方式の本質とは「なぜ」を繰り返し、課題の本質に迫り、会社を構造改革していく事にある。その対象は、生産現場に限った事ではなく、仕事の上流である開発から下流の販売まで一貫した流れの中で、仕事への取り組み方を見直し、たゆまない改革をしていく事である。

そして、自社の課題に対応するには何が必要かを徹底的に考え抜いた結果、「トヨタ生産方式も使える1つの手段にすぎない」という事が分からないと、真のカイゼン活動はできない。トヨタ生産方式を金科玉条のごとく信奉するのではなく、自社にとって必要不可欠な「武器」として徹底活用するのである。

そのためにも、常識を健全に否定し、先入観を排除できるかが問われている。社内の古い「常識」にとらわれたまま、パラダイムを変える事ができなければ、いくら努力しようとも結果は水泡に帰してしまう。

超短要約

超短要約

■かんばん方式とは

「売れる機会の損失を防ぐために、いかに適正な在庫を持つか」が、トヨタ生産方式の真髄の1つである。その時に武器になるのが、「かんばん」である。

「かんばん」には2種類ある。

①仕掛けかんばん

後工程から部品を引き取られた事で、新たにその部品の生産指示をするためのもの。

②引き取りかんばん

後工程が前工程に引き取りに行く際に、数量や品番などを間違えないで引き取るための確認用のもの。

「かんばん方式」を取り入れている企業の多くは、この「引き取りかんばん」だけを導入して、「仕掛けかんばん」は導入していない。「かんばん方式」で肝心な事は、「引き取りかんばん」と「仕掛けかんばん」の組み合わせである。「引き取りかんばん」は工程同士、あるいは企業間同士の情報のやり取りである。その情報に基づいて、各工程は売れているモノだけを造れるように「仕掛けかんばん」を活用する。

そもそも「かんばん方式」とは、販売現場での売れ筋情報が即座に生産現場にフィードバックされて、自律神経が働くかのように生産ラインが動いていくために用いる。

■かんばん方式の基本条件

モノ造りの最大のポイントは、顧客の要求に素早く対応し、欠品や在庫過多を引き起こさない事である。生産量と販売量にギャップを生じさせないモノ造りができるか否かが、企業存亡の鍵である。

そのモノ造りを徹底させるためにも、後工程が必要なものだけを前工程から引き取る「後工程引き取り」、各工程で保管している中間在庫がなくなった時にだけモノを造る「後補充」が重要である。

①過不足のないモノ造りには「後工程引き取り」が不可欠

②不要な中間在庫を持たないためには「後補充」が必須

③各工程間で、円滑な情報共有をするためには「引き取りかんばん」「仕掛けかんばん」の2種類のかんばんが必要

④こうした一連の工程を誰の目にも明らかにさせる「見える化」させるために、製品置き場である「ストア」の設置が重要

これら4つを有機的に関連付ける事で、モノ造りの力は飛躍的にアップする。

著者 鈴村 尚久

著者 鈴村 尚久

1952年生まれ。経営コンサルタント 大学卒業後、トヨタ自動車工業(現、トヨタ自動車)入社。経理部、第2購買部、産業車両部、生産調査部、販売店業務部、国内企画部に勤務。1997年、退職。 1999年、エフ・ピー・エム研究所を設立して、現在に至る。父・喜久男氏(故人)は、「トヨタ生産方式」の生みの親・大野耐一氏の右腕。

この本を推薦しているメディア・人物

|

|

![週刊東洋経済 2015年2/21号 [雑誌] 週刊東洋経済 2015年2/21号 [雑誌]](http://ecx.images-amazon.com/images/I/61wi72-vKRL._SL60_.jpg) 週刊東洋経済 2015年2/21号 [雑誌]

週刊東洋経済 2015年2/21号 [雑誌] |

土井 英司 |

章の構成 / 読書指針

| 章名 | 開始 | 目安 | 重要度 |

|---|---|---|---|

| まえがき | p.11 | 5分 |   |

| 第1章 「常識」を疑い、パラダイムを変えよ | p.21 | 22分 |      |

| 第2章 「タイミング」を売れ! | p.59 | 13分 |     |

| 第3章 顧客ニーズと生産体制のマッチ | p.81 | 14分 |    |

| 第4章 「サラダ理論」で需要予測とオサラバしよう! | p.105 | 24分 |    |

| 第5章 ホワイトカラーという「魔物」 | p.147 | 18分 |   |

| 第6章 下請けを巻き込んで効率的なモノ造り | p.179 | 10分 |  |

| 第7章 短納期こそ最大の顧客満足 | p.197 | 13分 |    |

| あとがき | p.219 | 3分 |    |

この本に影響を与えている書籍(参考文献、引用等から)

トヨタシステムの原点―キーパーソンが語る起源と進化

トヨタシステムの原点―キーパーソンが語る起源と進化[Amazonへ] |

ユーザーのしおりメモ (0)

- トップページ

- ビジネス書要約・書評

- トヨタ生産方式の逆襲 (文春新書)

- 書評サマリー